Назначение станка

Станок четырехсторонний ФЛАГМАН 4х300 предназначен для профилирования строительного бруса большого сечения. Максимальное сечение бруса определяется комплектацией станка.

Станок четырехсторонний ФЛАГМАН 4х300 предназначен для профилирования строительного бруса большого сечения. Максимальное сечение бруса определяется комплектацией станка.

Данная модификация станка отличается от модели Флагман 4х240 увеличенными габаритами, усиленными шпинделями и более мощными двигателями в базовой комплектации, а так же более широким диапазоном обрабатываемых сечений.

По желанию заказчика максимальное сечение бруса может быть увеличено. Специалисты нашего предприятия могут провести модернизацию станка под любую спецификацию бруса.

Станок используется как основа высокопроизводительного комплекса для производства деревянных домов из клееного или массивного бруса.

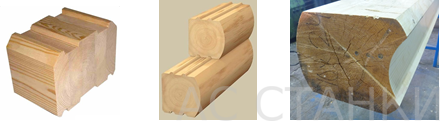

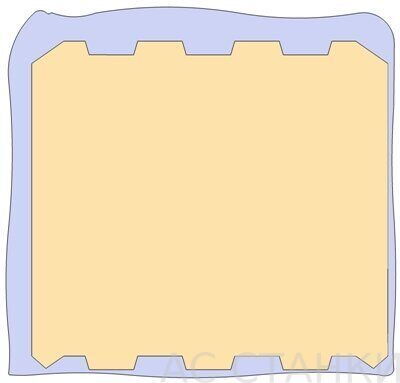

На четырехстороннем станке ФЛАГМАН 4х300 можно изготавливать строительный брус различной формы. Профиль сечения бруса определяется комплектом инструмента, устанавливаемого на четырехсторонний станок.

Конструкция и принцип действия четырехстороннего станка Флагман 4х300

Конструкция и принцип действия четырехстороннего станка Флагман 4х300

Станок Флагман 4х300 относится к классу тяжелых четырехсторонних станков.

Рама станка сварена из большого количества квадратных труб крупного сечения особым образом для обеспечения максимальной геометрической жесткости. Конструкция рамы гарантирует полное отсутствие излишней вибрации при работе станка.

Обработка заготовки производится со всех четырех сторон за один проход.

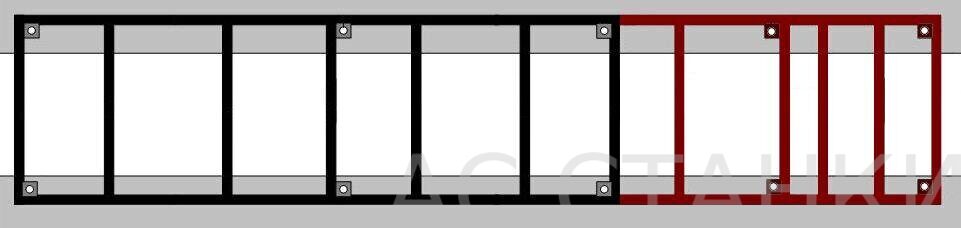

Заготовка подается с торца специальным стреловидным толкателем, скорость движения толкателя регулируется оператором. Толкатель не теряет контакта с заготовкой на протяжении всего цикла обработки. По окончанию обработки толкатель быстро возвращается в исходное положение.

Направляющая планка, прижимные верхние вальцы и боковые ролики обеспечивают стабильность положения заготовки во время обработки.

Профиль сечения изготавливаемой продукции определяется установленным на станке инструментом.

У каждого обрабатывающего шпинделя предусмотрен раструб для стружкоудаления.

Рабочая поверхность стола, обрабатывающие шпиндели, направляющая планка, прижимные вальцы и ролики - все элементы станка регулируются.

По сравнению со станком Флагман 4х240, модификация ФЛАГМАН 4х300 имеет усиленную конструкцию практически всех узлов: рамы, опорных плит, шпинделей и т. д.

Преимущества и особенности четырехстороннего станка Флагман 4х300

1. Основное преимущество конструкции станка для профилирования бруса Флагман 300 заключается в очень надежной системе подачи заготовки при обработке: длинный толкатель на каретке проталкивает заготовку через все шпиндели, обеспечивая постоянное усилие и скорость подачи, чего невозможно добиться, используя подающие вальцы и рябухи. Соответственно обеспечивается стабильное качество поверхности на всей длине получаемого бруса. Промороженный или не слишком ровный брус - для толкателя не имеет значения, подача гарантированно будет стабильной и четкой. Возврат толкателя в исходное положение происходит на максимальной скорости за 10 - 15 секунд.

1. Основное преимущество конструкции станка для профилирования бруса Флагман 300 заключается в очень надежной системе подачи заготовки при обработке: длинный толкатель на каретке проталкивает заготовку через все шпиндели, обеспечивая постоянное усилие и скорость подачи, чего невозможно добиться, используя подающие вальцы и рябухи. Соответственно обеспечивается стабильное качество поверхности на всей длине получаемого бруса. Промороженный или не слишком ровный брус - для толкателя не имеет значения, подача гарантированно будет стабильной и четкой. Возврат толкателя в исходное положение происходит на максимальной скорости за 10 - 15 секунд.

Только такая система подачи позволяет изготавливать сложные сечения, например с одной и даже двумя боковыми полукруглыми сторонами под "блок-хаус", гарантируя при этом точную геометрию и полное отсутствие вмятин и других следов от подающих вальцов на готовом изделии.

2. Подача толкателем позволяет так же повысить "защиту от дурака": усилие на толкающую каретку передается посредством жестко закрепленной на подающем столе цепи (рейки) и приводной звездочки. Звездочка прижимается к цепи пружиной и при определенном сопротивлении качения (например, кто-то забыл перенастроить прижимные ролики на более крупное сечение) она просто отыгрывает, выходит из зацепления с цепью и проворачивается. Такое решение предохраняет элементы станка от неаккуратного обращения.

3. Положение всех рабочих элементов станка: шпинделей, поверхности стола, прижимных вальцов и роликов, направляющей планки регулируется. Всегда можно настроить оптимальное взаимное расположение элементов для комфортной и качественной обработки заготовок широкого спектра сечений.

4. Конструкция рамы станка помимо требуемой жесткости обеспечивает так же быстрый и легкий доступ ко всем элементам станка: регулировка, обслуживание и, в случае необходимости, замена деталей станка не представляют никакой сложности и не потребуют большого количества времени.

5. Регулируемая скорость подачи заготовки позволяет подбирать оптимальные режимы работы в зависимости от различных условий: размера сечения заготовки, глубины съема, твердости породы и т. д.

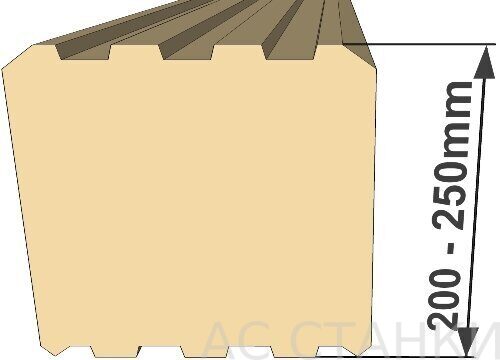

Сечения бруса, которые можно изготавливать на станке для профилирования бруса ФЛАГМАН 4х300

Технические характеристики четырехстороннего станка для профилирования бруса ФЛАГМАН 4х300

|

Параметр |

Значение |

|

|

|

в базе |

опционально |

|

Длина обрабатываемой заготовки min, мм |

1 100 |

|

|

Ширина получаемого бруса, мм |

90 - 300 |

до 360 |

|

Высота получаемого бруса, мм |

140 - 250 |

до 300 |

|

Наибольшая толщина снимаемого слоя, мм |

25 |

50 |

|

Количество шпинделей, шт. |

4 |

|

|

Суммарная установленная мощность, кВт |

61,7 |

до 90,2 |

|

Мощность привода верхнего шпинделя, кВт |

18,5 |

15; 22 |

|

Мощность привода нижнего шпинделя, кВт |

15 |

11; 18,5; 22 |

|

Мощность привода правого (базообразующего) шпинделя, кВт |

11 |

15; 18,5; 22 |

|

Мощность привода левого шпинделя, кВт |

15 |

11; 18,5; 22 |

|

Мощность привода подачи заготовки, кВт |

2,2 |

|

|

Напряжение, В. |

380 |

|

|

Частота вращения шпинделей, об/мин |

4500 |

|

|

Скорость подачи, м/мин |

0 - 30 |

|

|

Размеры инструмента (dнар. х dпос): |

|

|

|

На горизонтальных шпинделях, мм |

160-200х60 |

|

|

На вертикальных шпинделях, мм |

160х60 |

160-200х60 |

|

Наружный диаметр патрубков стружкоприемников, мм |

100 |

|

|

Рабочая высота стола, мм |

850+-50 |

|

|

Длина приемного стола, мм |

- |

по заказу |

|

Габариты (ДхШхВ), мм |

3100х1000х1950 |

|

|

Масса, кг |

3500 |

|

Порядок работы на четырехстороннем станке для профилирования бруса "Флагман 4х300" (схематически):

- Направляющая линейка, прижимные вальцы, опорные ролики и шпиндели станка настраиваются на необходимое сечение бруса.

- Заготовка помещается на подающий стол станка.

- Запускаются приводы вращения обрабатывающих шпинделей.

- Заготовка толкателем подается через все шпиндели.

- По окончанию обработки толкатель возвращается в исходную позицию.

- На подающий стол помещается следующая заготовка.

- Цикл повторяется.

Производительность

В зависимости от сечения бруса и организации производственного потока производительность станка ФЛАГМАН 4х300 составляет до 35 м. куб. профилированного бруса (погонажа) в смену.

Комплект станков ФЛАГМАН 4х300 и Формат 250 позволяет изготавливать до 35 м. куб. стеновых деталей в смену.

Инструмент

Станок Флагман 4х300 может быть приспособлен для использования любого обрабатывающего инструмента. В стандартном исполнении посадочный диаметр фрез - 60мм. Диаметр самих фрез 160мм на вертикальных (правом и левом) шпинделях, 160 - 200мм на горизонтальных (верхнем и нижнем). Использовать можно фрезы с напайками, с ножами с механическим креплением, с заменяемыми режущими пластинами и т. д.

Станок Флагман 4х300 может быть приспособлен для использования любого обрабатывающего инструмента. В стандартном исполнении посадочный диаметр фрез - 60мм. Диаметр самих фрез 160мм на вертикальных (правом и левом) шпинделях, 160 - 200мм на горизонтальных (верхнем и нижнем). Использовать можно фрезы с напайками, с ножами с механическим креплением, с заменяемыми режущими пластинами и т. д.

Базовая комплектация

1. Станина станка с рабочим столом, макс. сечение заготовки 300х250 мм;

2. Подающий стол для бруса длиной до 6,5м, стреловидный толкатель с электромеханическим приводом, регулируемая скорость подачи;

3. Регулируемые направляющая линейка, прижимные вальцы и направляющие ролики;

4. Четыре регулируемых обрабатывающих шпинделя: нижний и левый мощностью по 15,0 кВт, верхний - 18,5 кВт, правый - 11,0 кВт;

5. Выносной пульт управления;

6. Раструбы под аспирацию;

7. Защитные кожухи;

8. Амперметр на каждый шпиндель;

9. Линейки для настройки размеров готового изделия.

Инструмент (фрезы) в базовую комплектацию не входит.

Опции:

Опции:

Длина обрабатываемой заготовки. При необходимости обрабатывать брус длиной более 6,5 м, подающий стол удлиняется под брус 8,5 м (+ 31 000 руб.), 10,5м (+ 78 000 руб.), или 12,5 (+ 104 000 руб.) м.

Максимальная ширина обрабатываемого бруса. Ширина бруса - важнейший параметр, определяющий фактическую толщину стены строения. В базовой комплектации максимальная ширина готового бруса ограничена значением в 300мм. Однако, если планируется изготовление продукции (бруса, или профильного лафета) еще большей ширины, данное значение можно увеличить.

Максимальная ширина обрабатываемого бруса. Ширина бруса - важнейший параметр, определяющий фактическую толщину стены строения. В базовой комплектации максимальная ширина готового бруса ограничена значением в 300мм. Однако, если планируется изготовление продукции (бруса, или профильного лафета) еще большей ширины, данное значение можно увеличить.

(+ 35 000 руб. за каждые 20мм увеличения ширины до 360мм, больше – по согласованию).

Максимальная высота обрабатываемого бруса. Чем больше высота бруса, из которого сделано строение, тем меньше в стенах потенциальных мест утечки тепла, тем легче добиться высоких параметров энергоэффективности строения. В базовой комплектации максимальная высота готового бруса ограничена значением в 250мм. Однако, если планируется изготовление бруса большей высоты, данное значение можно увеличить. (+ 18 000 руб. за каждые 10мм увеличения высоты до 300мм, больше – по согласованию).

Максимальная высота обрабатываемого бруса. Чем больше высота бруса, из которого сделано строение, тем меньше в стенах потенциальных мест утечки тепла, тем легче добиться высоких параметров энергоэффективности строения. В базовой комплектации максимальная высота готового бруса ограничена значением в 250мм. Однако, если планируется изготовление бруса большей высоты, данное значение можно увеличить. (+ 18 000 руб. за каждые 10мм увеличения высоты до 300мм, больше – по согласованию).

Мощность приводов шпинделей. При производстве профилированного бруса заготовка базируется по двум плоскостям: правой и нижней. С этих сторон настраивается минимальный съем, чтобы не происходило перекоса заготовки. В идеале, съем материала со всех сторон должен быть минимальным, т. к. это выгодно с экономической точки зрения, но по ряду причин, на практике съем с верхней и левой частей бруса, обычно больше. Во-первых, большинство профилей строительного бруса сами по себе предполагают наибольший съем сверху (полость под утеплитель чаще всего выбирается именно сверху), во-вторых, если исходная заготовка имеет определенную кривизну, или выпилена со слишком большим запасом, весь этот съем приходится именно на верхний и левый шпиндель, т. к. справа и снизу съем всегда ограничен определенным минимальным значением. В связи с этим, мощности приводов верхнего и левого шпинделя, обычно больше, чем мощность привода нижнего и правого шпинделей. Мощность двигателей в базовой комплектации является оптимальной исходя из таких параметров как производительность, энергопотребление, стоимость, нагрузка на инструмент. Однако, если вы хотите повысить потенциальную производительность станка, можно установить более мощные двигатели, которые позволят увеличить съем материала или повысить скорость обработки (замена 11,0 кВт на 15,0 кВт – 19 000 руб., на 18,5 кВт – 25 000 руб., на 22,0 кВт – 53 000 руб.; замена 15,0 кВт на 18,5 кВт – 6 000 руб., на 22,0 кВт – 34 000 руб.; замена 18,5 кВт на 22,0 кВт – 28 000 руб.).

Мощность приводов шпинделей. При производстве профилированного бруса заготовка базируется по двум плоскостям: правой и нижней. С этих сторон настраивается минимальный съем, чтобы не происходило перекоса заготовки. В идеале, съем материала со всех сторон должен быть минимальным, т. к. это выгодно с экономической точки зрения, но по ряду причин, на практике съем с верхней и левой частей бруса, обычно больше. Во-первых, большинство профилей строительного бруса сами по себе предполагают наибольший съем сверху (полость под утеплитель чаще всего выбирается именно сверху), во-вторых, если исходная заготовка имеет определенную кривизну, или выпилена со слишком большим запасом, весь этот съем приходится именно на верхний и левый шпиндель, т. к. справа и снизу съем всегда ограничен определенным минимальным значением. В связи с этим, мощности приводов верхнего и левого шпинделя, обычно больше, чем мощность привода нижнего и правого шпинделей. Мощность двигателей в базовой комплектации является оптимальной исходя из таких параметров как производительность, энергопотребление, стоимость, нагрузка на инструмент. Однако, если вы хотите повысить потенциальную производительность станка, можно установить более мощные двигатели, которые позволят увеличить съем материала или повысить скорость обработки (замена 11,0 кВт на 15,0 кВт – 19 000 руб., на 18,5 кВт – 25 000 руб., на 22,0 кВт – 53 000 руб.; замена 15,0 кВт на 18,5 кВт – 6 000 руб., на 22,0 кВт – 34 000 руб.; замена 18,5 кВт на 22,0 кВт – 28 000 руб.).

Форма сечения получаемого бруса. В базовой комплектации станок предназначен для получения профилированного бруса с прямыми боковыми поверхностями. При определенной доработке прижимных вальцов и направляющей линейки на станке так же можно получать брус с одной или двумя боковыми поверхностями произвольной формы. Конкретный профиль бруса определяется установленным на станке инструментом (одна боковая грань произвольной формы – 29 000 руб., обе боковые грани произвольной формы – 65 000 руб.).

Инструмент. Для изготовления бруса требуются боковые вертикальные барабаны с прямыми ножами, которые обрабатывают боковые плоскости бруса, а так же фрезы на горизонтальные верхний и нижний шпиндели, которые будут определять профиль готового изделия. На выбор предлагаются несколько стандартных комплектов: буквой "Н" обозначаются наборные фрезы с напайками из твердого сплава. Такие фрезы самые доступные, но после стачивания напайки нужно покупать новые. Буквой "М" обозначаются фрезы с механическим креплением ножей. Данный тип фрез дороже, но эксплуатация в целом в итоге будет дешевле, т. к. стоимость ножей обычно ниже, стоимости фрез с т/с напайками. Обозначенные буквой "П" фрезы с т/с режущими пластинами являются самым серьезным инструментом в станках подобного класса и стоимость данных фрез соответствующая, но эксплуатация также в итоге будет выгоднее, т. к. стоимость комплектов режущих пластин ниже стоимости целых фрез с напайками. Если необходим особый профиль получаемой продукции, например с одной радиусной стороной, то и инструмент нужно будет подбирать соответствующий. Наши специалисты помогут подобрать оптимальный инструмент для решения ваших задач.

Инструмент. Для изготовления бруса требуются боковые вертикальные барабаны с прямыми ножами, которые обрабатывают боковые плоскости бруса, а так же фрезы на горизонтальные верхний и нижний шпиндели, которые будут определять профиль готового изделия. На выбор предлагаются несколько стандартных комплектов: буквой "Н" обозначаются наборные фрезы с напайками из твердого сплава. Такие фрезы самые доступные, но после стачивания напайки нужно покупать новые. Буквой "М" обозначаются фрезы с механическим креплением ножей. Данный тип фрез дороже, но эксплуатация в целом в итоге будет дешевле, т. к. стоимость ножей обычно ниже, стоимости фрез с т/с напайками. Обозначенные буквой "П" фрезы с т/с режущими пластинами являются самым серьезным инструментом в станках подобного класса и стоимость данных фрез соответствующая, но эксплуатация также в итоге будет выгоднее, т. к. стоимость комплектов режущих пластин ниже стоимости целых фрез с напайками. Если необходим особый профиль получаемой продукции, например с одной радиусной стороной, то и инструмент нужно будет подбирать соответствующий. Наши специалисты помогут подобрать оптимальный инструмент для решения ваших задач.

Узел компенсационного пропила. Для выборки компенсационного пропила, снижающего вероятность возникновения трещин на материале естественной влажности, устанавливается соответствующий узел. Узел компенсационного пропила может быть одинарный (установка снизу, 38 000 руб.) или двойной (снизу и сверху, 81 000 руб.).

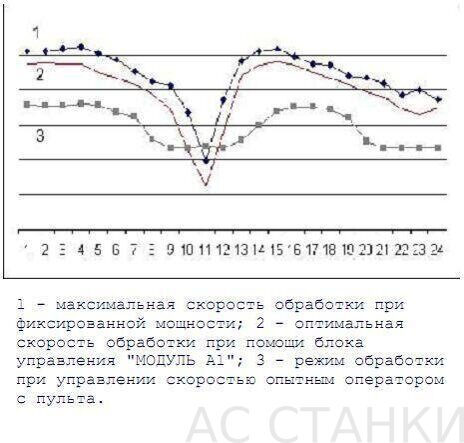

Модуль ЧПУ «А1». В режиме реального времени автоматически определяет нагрузку, действующую на инструмент и в соответствии с полученными данными регулирует скорость обработки.

При фиксированной мощности двигателей фрез максимальный объем снимаемой древесины ограничен. Следовательно, чем больше толщина снимаемого слоя, тем меньше должна быть скорость обработки. Станок "Флагман", оборудован приводом подачи заготовки с возможностью плавной регулировки скорости, позволяют оператору управлять скоростью обработки в зависимости от того, какой объем древесины необходимо в данный момент снимать.

Но оператор объективно не может абсолютно точно выдерживать оптимальную скорость обработки. В какие-то моменты времени скорость будет выше, а в какие-то ниже максимально допустимой скорости.

При скорости ниже оптимальной станок работает ниже своих возможностей, не делает тот объем работы, который мог бы делать. При скорости выше максимальной, возникает перегрузка, которая переводит станок в “экстремальный” режим, что отрицательно сказывается на ресурсе основных составляющих (инструмент, двигатели, шпиндели).

Блок системы управления «МОДУЛЬ А1» позволяет отслеживать текущую нагрузку на двигатель фрезы и в зависимости от нее автоматически изменять скорость подачи толкателя.

Использование данного блока является самым малозатратным способом повысить производительность станка без увеличения энергопотребления.

Кроме того, использование данного блока исключает возможность возникновения экстремальных перегрузок, что увеличивает ресурс станка и уменьшает вероятность нештатных ситуаций.

Блок управления «МОДУЛЬ А1» является отключаемым, т.е. оператор может в любой момент отключить систему автоматической обратной связи и продолжить обработку в ручном режиме.

Один блок «МОДУЛЬ А1» подключается только к одному двигателю. При профилировании классического бруса максимальная нагрузка обычно приходится на верхний двигатель, к которому и следует подключать в данном случае «МОДУЛЬ А1». Если максимальная нагрузка зачастую может ложиться на разные шпиндели, имеет смысл установить систему обратной связи «МОДУЛЬ А1» на несколько двигателей (1 модуль – 32 000 руб., 2 модуля – 59 000 руб., 3 модуля – 85 000 руб., 4 модуля – 112 000 руб.).

Приемный стол. В процессе обработки, заготовка, проходя через станок, на выходе должна поддерживаться приемным столом, с которого потом снимается готовое изделие (+ 9 500 руб./1 метр).

Приемный стол. В процессе обработки, заготовка, проходя через станок, на выходе должна поддерживаться приемным столом, с которого потом снимается готовое изделие (+ 9 500 руб./1 метр).

Высокоскоростные шпиндели. Стандартные шпиндели в базовой комплектации вращаются со скоростью 4500 об/мин. Данная скорость подобрана исходя из оптимального соотношения производительности, качества получаемой поверхности, надежности и стоимости станка. Если необходимо повысить качество получаемой поверхности, достаточно снизить скорость подачи заготовки. Однако, если необходимо экспортное качество в сочетании с высокой производительностью аналогичной импортным станкам, можно установить боковые шпиндели, обрабатывающие лицевые поверхности, со скоростью вращения 6000 об/мин (1 шпиндель - 82 000 руб., 2 шпинделя – 149 000 руб.).

Высокоскоростные шпиндели. Стандартные шпиндели в базовой комплектации вращаются со скоростью 4500 об/мин. Данная скорость подобрана исходя из оптимального соотношения производительности, качества получаемой поверхности, надежности и стоимости станка. Если необходимо повысить качество получаемой поверхности, достаточно снизить скорость подачи заготовки. Однако, если необходимо экспортное качество в сочетании с высокой производительностью аналогичной импортным станкам, можно установить боковые шпиндели, обрабатывающие лицевые поверхности, со скоростью вращения 6000 об/мин (1 шпиндель - 82 000 руб., 2 шпинделя – 149 000 руб.).